При прессовании порошка трение о стенки матрицы является основной причиной неравномерной плотности в готовой детали. По мере приложения давления пуансоном это трение действует в противоположном направлении, заставляя усилие прессования ослабевать по мере прохождения через порошок. Это приводит к значительным изменениям плотности: области, наиболее удаленные от пуансона, имеют наименьшую плотность.

Трение о стенки матрицы действует как противодействующая сила давлению прессования, заставляя порошок, расположенный ближе к движущимся пуансонам, уплотняться сильнее, чем частицы, расположенные дальше. Понимание этого трения и смягчение его последствий является ключом к производству прочных, однородных компонентов.

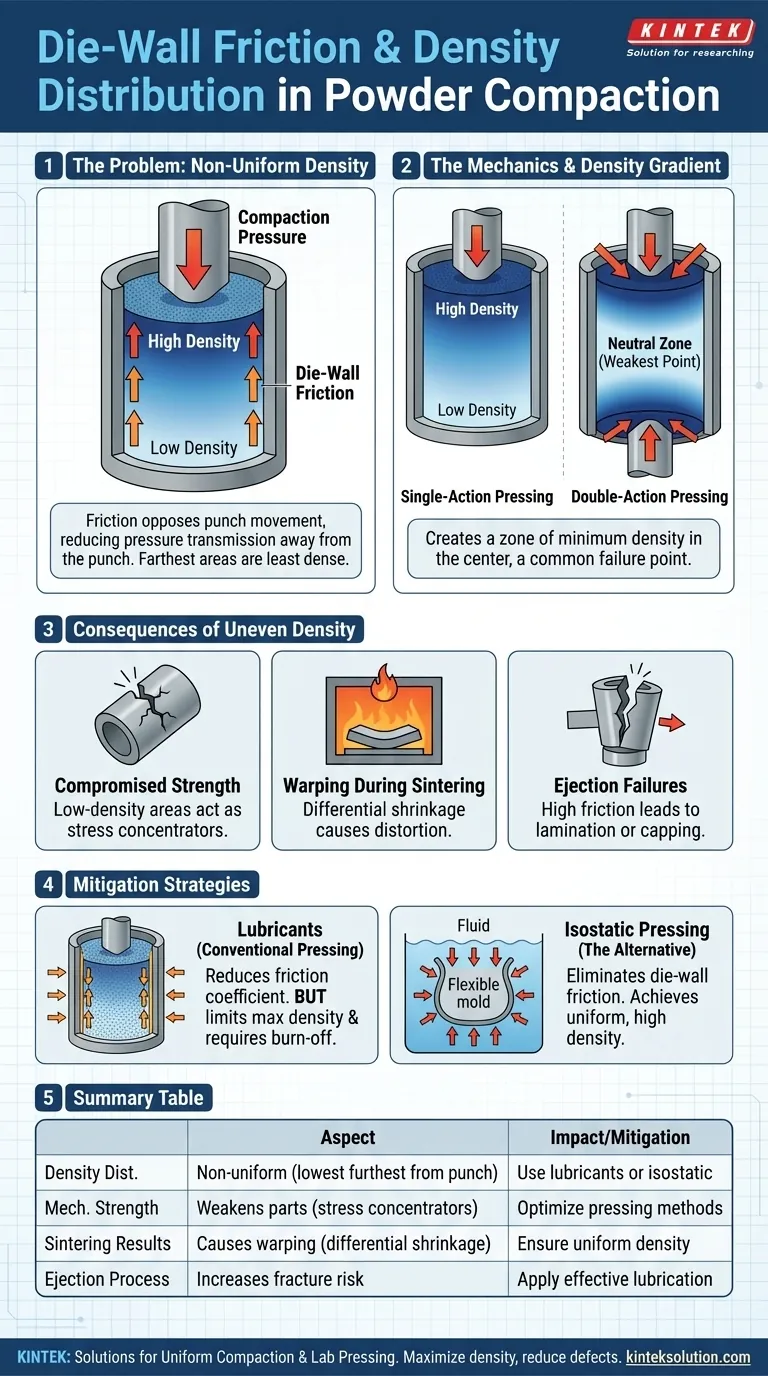

Механика трения о стенки матрицы

Как теряется давление прессования

Когда пуансон прикладывает усилие к столбу порошка, радиальное (боковое) давление прижимает порошок к стенке матрицы. Это создает силу трения, которая противодействует движению пуансона.

Это "сопротивление" означает, что давление не передается равномерно по всей глубине порошка. Порошок наверху, непосредственно под пуансоном, испытывает наибольшее давление.

Создание градиента плотности

Потеря давления напрямую создает градиент плотности. Порошок, ближайший к движущемуся пуансону, уплотняется до высокой плотности, в то время как порошок, расположенный дальше, получает меньшую силу и остается при более низкой плотности.

Для детали, прессуемой с одной стороны (одностороннее прессование), наименьшая плотность будет внизу.

«Нейтральная зона» при двустороннем прессовании

При более сложном двустороннем прессовании, когда пуансоны прикладывают давление как сверху, так и снизу, эффект трения возникает с обоих направлений.

Это создает зону минимальной плотности в горизонтальном центре детали. Эта «нейтральная зона» является самой слабой частью компонента и частым местом разрушения.

Последствия неравномерной плотности

Снижение механической прочности

Области низкой плотности по своей природе слабее и более пористые. Они действуют как концентраторы напряжений, обеспечивая естественную точку начала образования трещин во время извлечения, обращения или последующей обработки.

Деталь прочна настолько, насколько прочна ее самая слабая точка, а трение всегда гарантирует создание такой слабой точки.

Коробление и деформация при спекании

Спекание — это процесс нагрева спрессованной детали для соединения частиц. На этом этапе деталь дает усадку.

Области с более низкой начальной плотностью дадут большую усадку, чем области с более высокой плотностью. Эта дифференциальная усадка приводит к короблению, деформации или даже растрескиванию компонента.

Сбои при извлечении

После прессования деталь необходимо вытолкнуть из матрицы. Статическое трение, которое необходимо преодолеть при извлечении, может быть огромным.

Если сила извлечения превышает внутреннюю прочность самой слабой (наименее плотной) секции детали, компонент разрушается, часто в процессе, называемом «расслоение» или «откол верха» (capping).

Понимание компромиссов: Смягчение трения

Роль смазочных материалов

Наиболее распространенной стратегией борьбы с трением о стенки матрицы является использование смазочных материалов. Их можно смешивать непосредственно с порошком (внутренняя смазка) или наносить на стенки матрицы (внешняя смазка).

Смазочные материалы покрывают частицы порошка и поверхность матрицы, снижая коэффициент трения и позволяя более эффективно передавать давление прессования.

Недостаток внутренней смазки

Хотя это и эффективно, смешивание смазочных материалов с порошком вносит несжимаемый материал, который занимает объем. Это ограничивает максимально достижимую «зеленую» (до спекания) плотность детали.

По сути, вы жертвуете некоторой потенциальной плотностью ради лучшей однородности плотности.

Проблема выгорания смазки

Эти смазочные материалы должны быть полностью удалены из детали до стадии окончательного спекания, обычно посредством цикла нагрева при более низкой температуре.

Если выгорание неполное, застрявшая смазка может вызвать дефекты, такие как образование пузырей, закопчение или повышение пористости, что ухудшает конечные свойства материала. Это критический этап контроля процесса.

Альтернатива: Изостатическое прессование

Устранение стенки матрицы

Изостатическое прессование предлагает принципиально иной подход. Порошок помещается в гибкую форму, которая затем погружается в жидкость. Жидкость находится под давлением, прикладывая одинаковое давление со всех сторон одновременно.

Поскольку нет жесткой стенки матрицы и однонаправленного движения пуансона, трение о стенки матрицы полностью устраняется.

Достижение однородной высокой плотности

Поскольку давление прикладывается равномерно по всей поверхности, полученный компонент имеет очень однородную плотность по всему объему. Это также позволяет достичь гораздо более высокой плотности прессования по сравнению с традиционным одноосным прессованием.

Эта однородность устраняет внутренние слабые места и проблемы дифференциальной усадки, наблюдаемые в деталях, полученных одноосным прессованием.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильный подход, необходимо согласовать ваш метод производства с конечными требованиями компонента.

- Если ваш основной приоритет — крупносерийное производство простых форм: Оптимизируйте традиционное прессование, используя эффективную смазку, двусторонние пуансоны и продуманную конструкцию инструмента для управления эффектами трения.

- Если ваш основной приоритет — достижение максимальной плотности и прочности для критически важных компонентов: Используйте изостатическое прессование, чтобы полностью устранить трение о стенки матрицы и связанные с ним дефекты.

- Если вы устраняете неисправности, такие как трещины или коробление: Проанализируйте места разрушения, чтобы определить зону низкой плотности («нейтральную зону»), вызванную трением, а затем скорректируйте стратегию смазки или цикл прессования для улучшения передачи давления.

В конечном счете, успешный процесс уплотнения зависит от контроля потока давления, а не просто от приложения силы.

Сводная таблица:

| Аспект | Влияние трения о стенки матрицы | Стратегия смягчения последствий |

|---|---|---|

| Распределение плотности | Создает неоднородную плотность, с наименьшей плотностью дальше всего от пуансона | Используйте смазочные материалы или изостатическое прессование для равномерного давления |

| Механическая прочность | Ослабляет детали из-за концентраторов напряжений в зонах низкой плотности | Оптимизируйте методы прессования для снижения эффектов трения |

| Результаты спекания | Вызывает коробление и деформацию из-за дифференциальной усадки | Обеспечьте равномерную плотность для предотвращения дефектов |

| Процесс извлечения | Увеличивает риск разрушений, таких как расслоение или растрескивание верха | Применяйте эффективную смазку и контролируйте силы извлечения |

Сталкиваетесь с колебаниями плотности и разрушением деталей в вашей лаборатории? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для минимизации трения о стенки матрицы и обеспечения равномерного уплотнения для получения более прочных и надежных компонентов. Наши решения помогут вам достичь более высокой плотности и уменьшить такие дефекты, как коробление и растрескивание. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и качество продукции вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

Люди также спрашивают

- Какие факторы влияют на эффективность холодной изотопной штамповки? Оптимизация порошка и оснастки для лучших результатов

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Каковы преимущества использования метода ХИП? Достижение равномерной плотности и сложных форм