Основная причина использования гидравлического пресса при изготовлении твердотельных батарей заключается в преодолении физических ограничений твердых материалов путем обеспечения их плотного контакта. В отличие от жидких электролитов, которые естественным образом смачивают поверхности электродов, твердым электролитам требуется интенсивное, равномерное механическое давление для устранения микроскопических пустот и создания непрерывного, плотного пути для транспорта ионов.

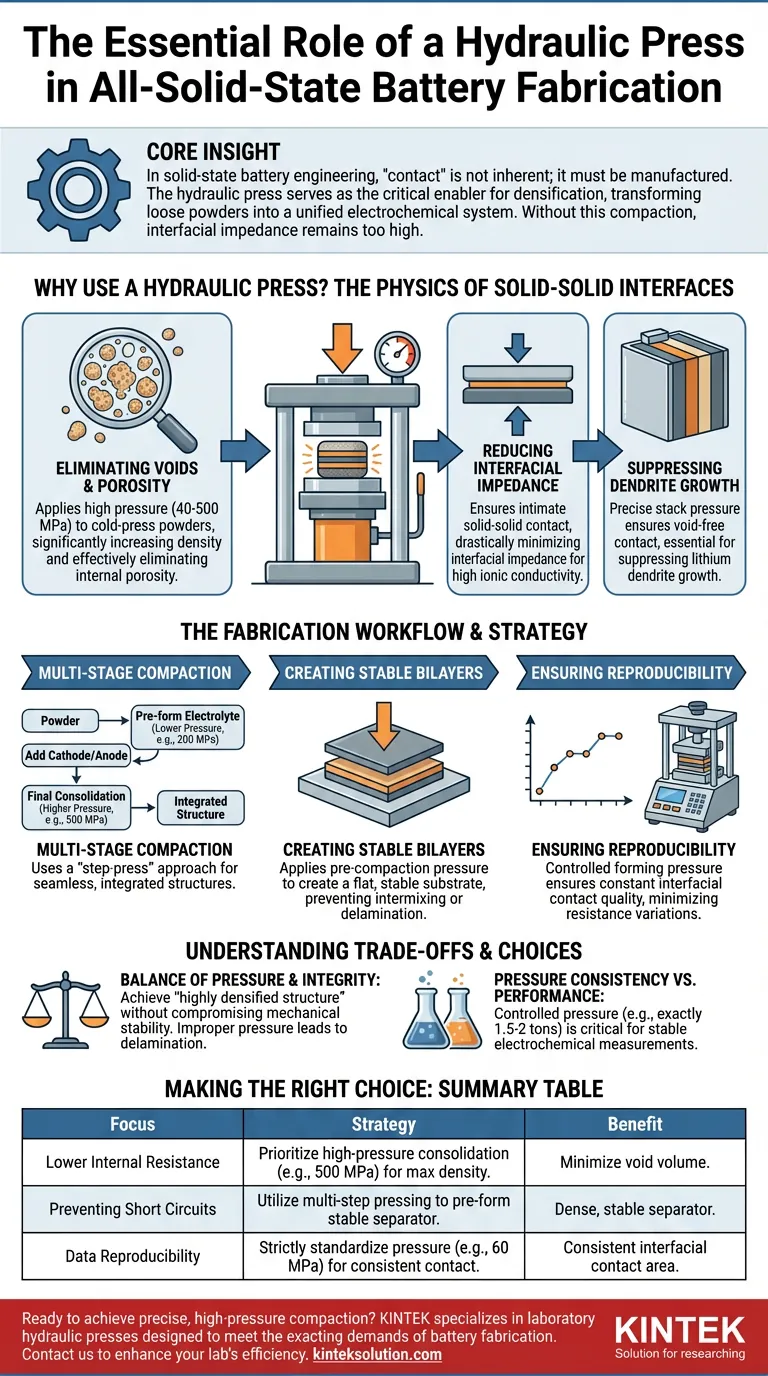

Ключевая мысль: В проектировании твердотельных батарей «контакт» не является врожденным; его необходимо создавать. Гидравлический пресс служит критически важным инструментом для уплотнения, превращая рыхлые порошки в единую электрохимическую систему. Без этого уплотнения межфазный импеданс остается слишком высоким для эффективной работы батареи.

Физика твердо-твердых интерфейсов

Устранение пустот и пористости

Основная проблема в твердотельных батареях — наличие воздушных зазоров между частицами.

Гидравлический пресс используется для приложения высокого давления (часто от 40 до 250 МПа, или до 500 МПа для окончательного уплотнения) к порошкообразным материалам при холодном прессовании. Этот процесс значительно увеличивает плотность катодных и электролитных таблеток, эффективно устраняя внутреннюю пористость.

Снижение межфазного импеданса

Производительность определяется тем, насколько легко ионы могут перемещаться между слоями.

Сжимая материалы вместе, пресс обеспечивает плотный твердо-твердый контакт между активными материалами (например, серой или литием) и твердым электролитом. Эта физическая близость резко минимизирует межфазный импеданс (сопротивление), что является предпосылкой для высокой ионной проводимости и эффективной электрохимической производительности.

Подавление роста дендритов

Механическое давление играет роль в безопасности и долговечности.

Применение точного внешнего давления в сборке обеспечивает плотный контакт без пустот на границе раздела электрода из литиевой фольги. Систематическое применение давления необходимо для исследования и достижения подавления роста литиевых дендритов, распространенного режима отказа в высокоэнергетических батареях.

Рабочий процесс изготовления

Многоступенчатое уплотнение

Изготовление редко является одноэтапным процессом; оно требует различных стратегий давления.

Исследователи обычно используют подход «ступенчатого прессования». Например, более низкое давление (например, 200 МПа) может использоваться для предварительного формирования порошка электролита в сепаратор. Затем применяется значительно более высокое давление (например, 500 МПа) для уплотнения катода и анода на этом слое, создавая бесшовную, интегрированную структуру.

Создание стабильных двухслойных структур

Целостность слоя имеет решающее значение во время сборки.

При создании двухслойных структур, таких как композитный катод на твердом электролите, пресс прикладывает давление предварительного уплотнения к первому слою. Это создает плоскую, механически стабильную подложку, предотвращая перемешивание или расслоение при добавлении второго слоя или во время последующего спекания.

Обеспечение воспроизводимости

Научная достоверность зависит от согласованности производственных переменных.

Лабораторный гидравлический пресс позволяет контролировать давление формования, гарантируя, что качество межфазного контакта остается постоянным для разных ячеек. Эта согласованность минимизирует вариации сопротивления, позволяя исследователям получать надежные, воспроизводимые данные о характеристиках циклирования и свойствах материалов.

Понимание компромиссов

Баланс давления и целостности

Хотя высокое давление необходимо для проводимости, его применение должно быть точным.

Цель состоит в достижении «высокоуплотненной структуры» без ущерба для механической стабильности слоев. Если интерфейс сформирован неправильно — особенно в отношении плоскостности во время предварительного уплотнения — существует риск расслоения или плохого контакта во время последующих этапов обработки (например, высокотемпературного спекания).

Постоянство давления против производительности

Связь между давлением и производительностью прямая, но чувствительная.

Вариации приложенного давления приводят к вариациям межфазного сопротивления. Поэтому пресс — это не просто инструмент для приложения силы, а инструмент для стандартизации. Без контролируемого давления (например, поддержания ровно от 1,5 до 2 тонн) электрохимические измерения становятся нестабильными, что делает невозможным точную оценку внутренних свойств материалов батареи.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашего производственного процесса, согласуйте вашу стратегию прессования с вашими конкретными целями:

- Если ваш основной фокус — снижение внутреннего сопротивления: Отдавайте предпочтение высокотемпературному уплотнению (например, 500 МПа) для максимизации плотности таблеток и минимизации объема пустот.

- Если ваш основной фокус — предотвращение коротких замыканий: Используйте многоступенчатый процесс прессования для предварительного формирования плотного, механически стабильного сепараторного слоя перед добавлением электродов.

- Если ваш основной фокус — воспроизводимость данных: Строго стандартизируйте приложенное давление (например, 60 МПа для сборки ячеек), чтобы обеспечить постоянную площадь межфазного контакта для всех тестовых ячеек.

Гидравлический пресс действует как мост между теоретическими свойствами материалов и реализованной электрохимической производительностью, обеспечивая физическую непрерывность, необходимую для потока ионов.

Сводная таблица:

| Функция | Преимущество | Типичный диапазон давления |

|---|---|---|

| Устранение пустот и пористости | Создает плотные, непрерывные пути для ионов | 40 - 500 МПа |

| Снижение межфазного импеданса | Обеспечивает эффективный транспорт ионов и производительность | Зависит от слоя (например, 60 МПа для сборок) |

| Подавление роста дендритов | Повышает безопасность и долговечность батареи | Зависит от применения |

| Обеспечение воспроизводимости | Предоставляет согласованные, надежные данные | Точно контролируется (например, 1,5-2 тонны) |

Готовы добиться точного высокотемпературного уплотнения для ваших исследований твердотельных батарей?

KINTEK специализируется на лабораторных гидравлических прессах, включая автоматические и изостатические модели, разработанные для удовлетворения строгих требований к изготовлению батарей. Наши прессы обеспечивают равномерное, высокоинтенсивное давление, необходимое для устранения пустот, снижения межфазного сопротивления и обеспечения воспроизводимых результатов.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наши решения могут повысить эффективность вашей лаборатории и ускорить цикл разработки. Давайте вместе построим будущее хранения энергии.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Лабораторный гидравлический разделенный электрический лабораторный пресс для гранул

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

Люди также спрашивают

- В каких лабораториях применяются гидравлические прессы?Повышение точности при подготовке и испытании образцов

- Как гидравлические прессы обеспечивают точность и стабильность прикладываемого давления?Обеспечьте надежный контроль усилия в вашей лаборатории

- Почему однородность образца имеет решающее значение при использовании лабораторного гидравлического пресса для получения таблеток гуминовой кислоты в бромиде калия? Обеспечение точности ИК-Фурье

- Как лабораторный гидравлический пресс используется для кристаллизации полимеров из расплава? Добейтесь безупречной стандартизации образцов

- Какую функцию выполняет лабораторный гидравлический пресс при ИК-Фурье спектроскопии образцов активированной банановой кожуры?