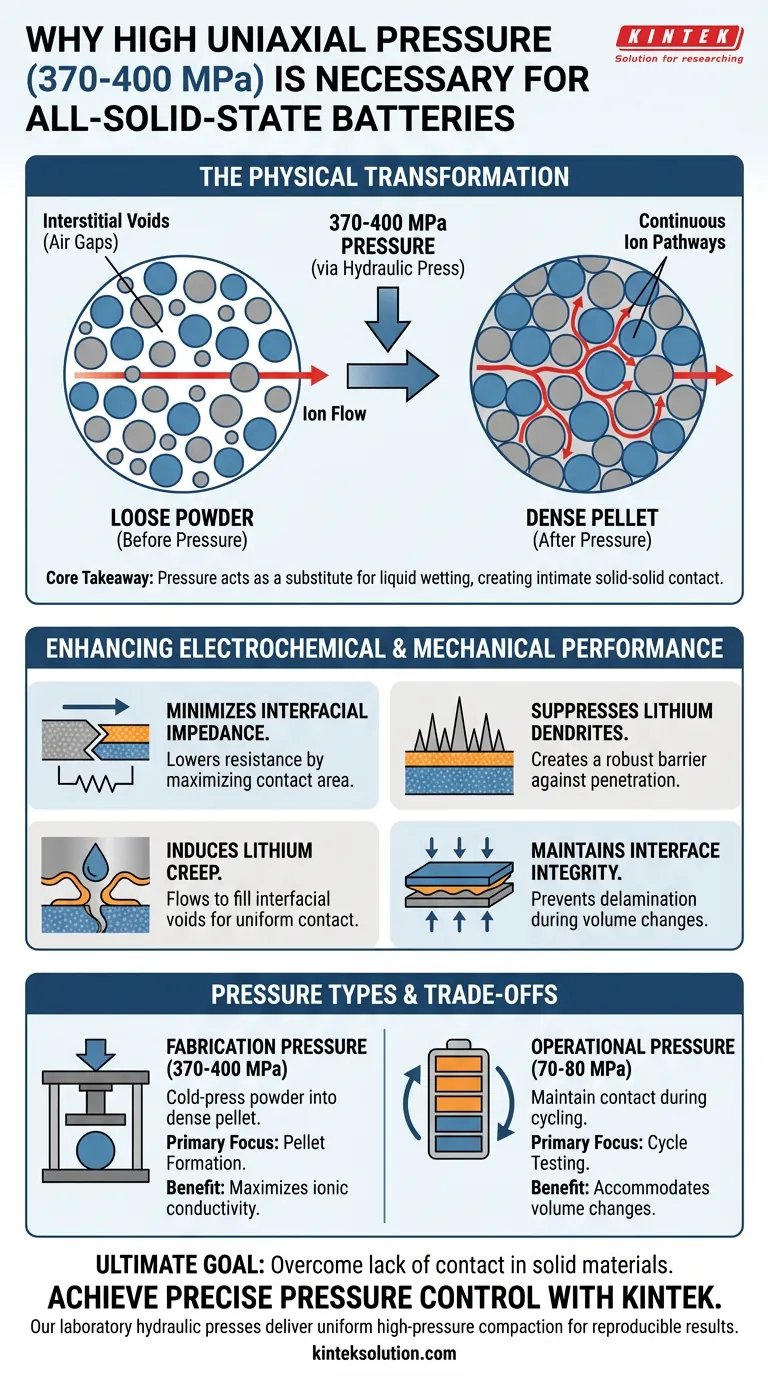

Применение высокого одноосного давления является фундаментальным механизмом, необходимым для преобразования рыхлых порошков электролита и катода в единый, функциональный компонент твердотельной батареи. Давление в диапазоне 370–400 МПа специально необходимо для дробления межчастичных пустот и создания высокоплотной таблетки с низкой пористостью, необходимой для эффективного движения ионов.

Основной вывод В твердотельных батареях ионы не могут перемещаться через воздушные зазоры; им требуется непрерывная физическая среда для движения. Применение экстремального давления (холодное прессование) действует как замена "смачивающему" действию жидких электролитов, заставляя частицы вступать в тесный контакт, чтобы минимизировать сопротивление и создать физический барьер против проникновения литиевых дендритов.

Физическая трансформация электролита

Чтобы понять необходимость давления 370–400 МПа, необходимо рассмотреть физическое состояние исходных материалов. Вы начинаете с отдельных частиц порошка, между которыми естественно существуют зазоры.

Устранение межчастичных пустот

При более низких давлениях порошки твердотельных электролитов сохраняют значительные межчастичные пустоты (воздушные зазоры) между частицами. Эти пустоты действуют как изоляторы, блокируя поток ионов.

Применение высокого давления (в литературе для таких материалов, как Li7P3S11, упоминается давление 360 МПа) уплотняет порошок до плотности, близкой к теоретической. Этот процесс эффективно выдавливает пористость, обеспечивая, что слой электролита является твердым, а не гранулированным.

Создание непрерывных путей для ионов

Чтобы батарея функционировала, ионам лития нужна непрерывная дорога для перемещения от анода к катоду.

Уплотнение под высоким давлением заставляет отдельные частицы порошка деформироваться и связываться. Это создает тесный контакт твердое тело-твердое тело, превращая изолированные частицы в непрерывную сеть путей ионной проводимости.

Улучшение электрохимических характеристик

Структурная плотность, достигаемая за счет этого давления, напрямую коррелирует с электрохимическими показателями батареи.

Минимизация межфазного импеданса

Самая большая проблема в твердотельных батареях — это межфазный импеданс — сопротивление, с которым сталкиваются ионы при перемещении между материалами.

Плохой контакт приводит к высокому сопротивлению, что ухудшает характеристики батареи. Применяя огромное давление, вы максимизируете площадь контакта между твердым электролитом и электродными материалами, значительно снижая это сопротивление.

Подавление литиевых дендритов

Плотная таблетка электролита с низкой пористостью выполняет критически важную функцию безопасности.

Высокое уплотнение создает физически прочный барьер. Эта плотность является основой для эффективного предотвращения проникновения литиевых дендритов — явления, при котором металлический литий прорастает через электролит, потенциально вызывая короткие замыкания.

Обеспечение механической стабильности

Помимо простой проводимости, давление определяет, как материалы взаимодействуют механически на границе раздела.

Индуцирование ползучести лития

При работе с литиевыми металлическими анодами высокое давление выполняет уникальную механическую функцию.

Соответствующее давление индуцирует ползучесть в металлическом литии. Это позволяет литию течь и активно заполнять межфазные пустоты, обеспечивая поддержание равномерного контакта даже во время работы батареи.

Поддержание целостности интерфейса

Электродные материалы часто изменяют объем во время циклов зарядки и разрядки.

Без достаточного начального уплотнения и поддержания давления эти изменения объема могут привести к межфазному разделению (расслоению). Высокое давление гарантирует, что слои остаются связанными, предотвращая внутреннее разрушение батареи.

Понимание компромиссов

Хотя высокое давление необходимо для изготовления, важно различать давление при изготовлении и рабочее давление.

Давление при изготовлении против рабочего давления

Диапазон 370–400 МПа обычно является давлением холодного прессования при изготовлении, используемым для первоначального формирования таблетки.

Однако во время фактического тестирования и циклирования батареи требуемое давление в сборке часто ниже (обычно 70–80 МПа). Поддержание экстремального давления при изготовлении во время работы практически сложно и может быть не необходимо после формирования плотной структуры таблетки.

Сложность точного контроля

Применение этого давления — не грубый инструмент; оно требует точного контроля с помощью лабораторного гидравлического пресса.

Неравномерное распределение давления может привести к растрескиванию или градиентам плотности внутри таблетки. Оборудование должно быть способно обеспечивать равномерное одноосное усилие, чтобы гарантировать стабильность и надежность электрохимических данных, полученных от ячейки.

Сделайте правильный выбор для своей цели

Количество прикладываемого давления должно определяться конкретным этапом сборочного процесса и требованиями к материалам.

- Если ваш основной фокус — изготовление (формирование таблетки): Применяйте высокий диапазон (приблизительно 360–400 МПа) для холодного прессования порошка электролита в плотный слой с низкой пористостью для максимальной ионной проводимости.

- Если ваш основной фокус — тестирование циклов (эксплуатация): Используйте более низкое, постоянное давление в сборке (приблизительно 70–80 МПа) для поддержания межфазного контакта и компенсации объемных изменений без разрушения компонентов ячейки.

В конечном счете, применение высокого давления — единственный способ преодолеть присущее отсутствие контакта в твердых материалах, что делает его обязательным шагом для высокопроизводительных твердотельных батарей.

Сводная таблица:

| Диапазон давления | Основная функция | Ключевое преимущество |

|---|---|---|

| 370-400 МПа (изготовление) | Холодное прессование порошка в плотную таблетку | Максимизирует ионную проводимость за счет устранения пустот |

| 70-80 МПа (эксплуатация) | Поддержание межфазного контакта во время циклирования | Предотвращает расслоение и компенсирует изменения объема |

Нужен точный контроль давления для ваших исследований твердотельных батарей? Лабораторные гидравлические прессы KINTEK обеспечивают равномерное уплотнение под высоким давлением (370-400 МПа), необходимое для изготовления плотных, высокопроизводительных таблеток. Наши автоматические лабораторные прессы, изостатические прессы и прессы с подогревом обеспечивают воспроизводимые результаты для лабораторий, разрабатывающих батареи следующего поколения. Свяжитесь с нами сегодня, чтобы улучшить процесс сборки ваших батарей!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

Люди также спрашивают

- Почему однородность образца имеет решающее значение при использовании лабораторного гидравлического пресса для получения таблеток гуминовой кислоты в бромиде калия? Обеспечение точности ИК-Фурье

- В каких лабораториях применяются гидравлические прессы?Повышение точности при подготовке и испытании образцов

- Каковы преимущества уменьшенных физических усилий и требований к пространству в гидравлических мини-прессах? Повышение эффективности и гибкости лаборатории

- Как лабораторный гидравлический пресс используется для кристаллизации полимеров из расплава? Добейтесь безупречной стандартизации образцов

- Как лабораторный гидравлический пресс используется при ИК-Фурье характеризации наночастиц сульфида меди?