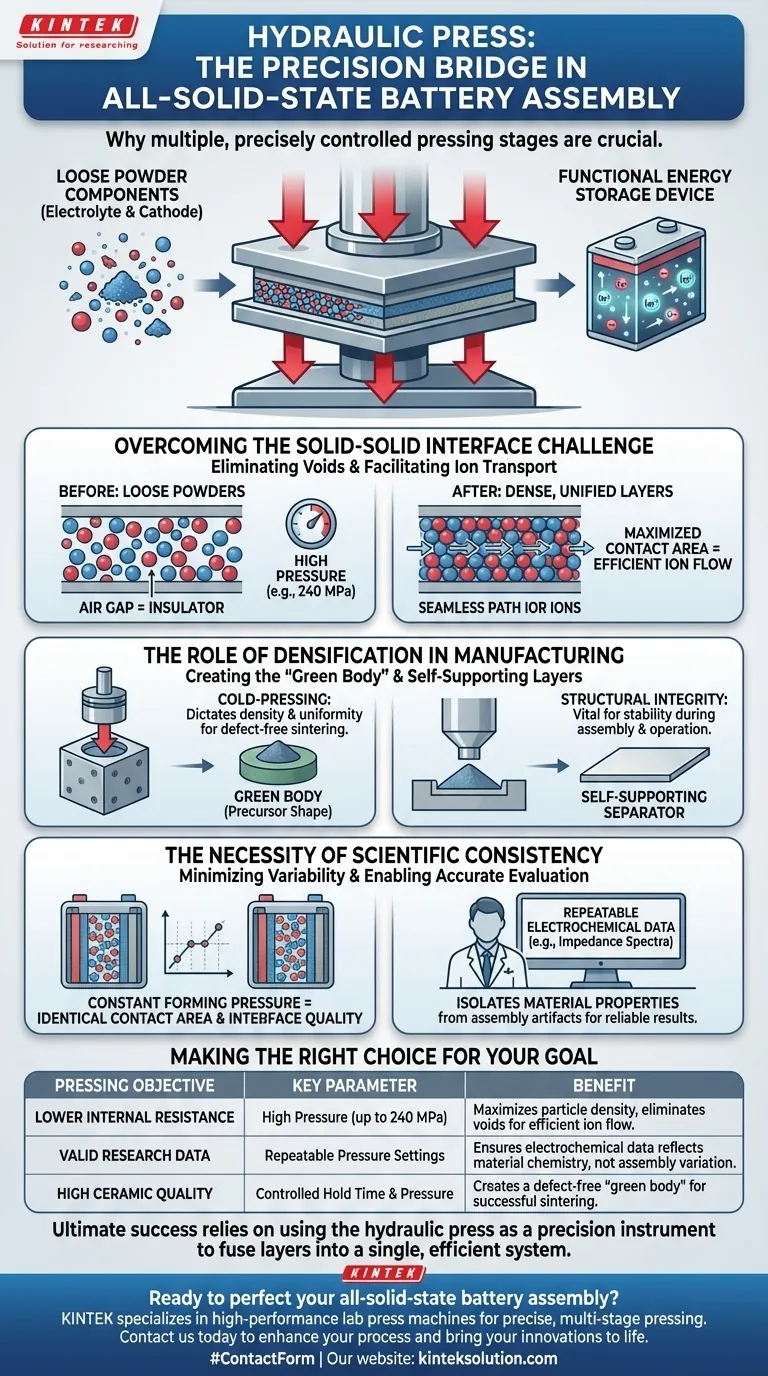

Гидравлический пресс служит фундаментальным механическим мостом между сыпучими порошковыми компонентами и функциональным устройством накопления энергии.

При сборке твердотельных аккумуляторов этот инструмент используется для приложения высокого, точного давления — часто достигающего 240 МПа — для уплотнения порошков электролита и катода в плотные, единые слои. В отличие от жидких электролитов, которые естественным образом заполняют зазоры, твердые материалы требуют этого усилия для устранения микроскопических пустот и установления плотного, беспрепятственного физического контакта, необходимого для низкого внутреннего сопротивления и эффективной ионной проводимости.

Основная проблема при сборке твердотельных аккумуляторов заключается в преодолении отсутствия естественного «смачивания» между слоями материалов. Гидравлический пресс решает эту проблему, механически сжимая частицы для обеспечения тесного контакта, гарантируя, что интерфейс определяется свойствами материала, а не физическими зазорами.

Преодоление проблемы твердо-твердого интерфейса

Устранение пустот между частицами

В твердотельной системе любой воздушный зазор действует как изолятор, блокирующий поток энергии. Применение высокого давления уплотняет композитные порошки в пеллеты высокой плотности.

Эта механическая денсификация значительно уменьшает количество пустот между частицами. Устраняя эти зазоры, вы максимизируете активную площадь контакта, что критически важно для снижения контактного сопротивления на твердо-твердых интерфейсах.

Обеспечение беспрепятственной ионной проводимости

Эффективная работа аккумулятора зависит от плавного перемещения ионов между несколькими слоями. Гидравлический пресс обеспечивает плотное физическое соединение между композитным материалом катода и сепаратором электролита.

Без этого «тесного контакта» общее внутреннее сопротивление аккумулятора резко возрастает. Пресс прикладывает контролируемое усилие (например, от 1,5 до 2 тонн), чтобы структура действовала как единое целое, а не как отдельные, несвязанные слои.

Роль денсификации в производстве

Создание «зеленого тела»

Прежде чем произойдет высокотемпературный отжиг, порошки должны быть сформированы в заготовку с начальной механической прочностью, известную как «зеленое тело».

Гидравлический пресс выполняет этот этап холодного прессования в матрице. Величина давления и продолжительность выдержки напрямую определяют плотность и однородность этого прекурсора, что является предпосылкой для создания конечной керамической пеллеты без дефектов.

Формирование самонесущих слоев

Процесс прессования позволяет преобразовать сыпучий порошок электролита в самонесущий сепаратор. Эта структурная целостность жизненно важна для механической стабильности ячейки на последующих этапах сборки и эксплуатации.

Необходимость научной последовательности

Минимизация вариабельности интерфейса

Последовательность — основа надежных данных. Поддержание постоянного давления формования гарантирует, что площадь контакта и качество интерфейса останутся идентичными от одной аккумуляторной ячейки к другой.

Фиксируя эту переменную, вы минимизируете колебания сопротивления интерфейса. Это основной фактор, ограничивающий производительность, который, если его не контролировать, может исказить результаты и скрыть истинную производительность материалов.

Обеспечение точной оценки материалов

Исследователи полагаются на повторяемые электрохимические данные, такие как спектры импеданса и характеристики цикла.

Точное гидравлическое управление позволяет изолировать свойства материала от артефактов сборки. Эта надежность незаменима для точной оценки того, как ведут себя конкретные материалы, а не для измерения несоответствий процесса сборки.

Понимание компромиссов

Последствия вариации давления

Хотя давление полезно, оно должно быть идеально равномерным. Если давление, прикладываемое к «зеленому телу», варьируется, результирующая плотность будет непоследовательной.

Это отсутствие однородности может привести к дефектам после отжига. Следовательно, гидравлический пресс должен не просто прикладывать силу, но делать это с чрезвычайной точностью, чтобы избежать внесения структурных слабостей в керамику.

Балансировка давления и целостности

Достижение высокой плотности требует значительного усилия (до 240 МПа), но это должно быть сбалансировано с пределами материала. Процесс основан на «контролируемых» стадиях давления; безразличное усилие может потенциально повредить структурную целостность композитных слоев или самой матрицы.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс сборки, рассмотрите свою основную цель:

- Если ваш основной фокус — снижение внутреннего сопротивления: Приоритезируйте стадии высокого давления (до 240 МПа) для максимизации плотности частиц и устранения пустот на интерфейсе.

- Если ваш основной фокус — достоверные исследовательские данные: Сосредоточьтесь на повторяемости настроек давления, чтобы гарантировать, что метрики импеданса и цикла отражают химию материала, а не вариации сборки.

- Если ваш основной фокус — качество керамики: строго контролируйте время выдержки и величину давления при формировании «зеленого тела», чтобы обеспечить отжиг без дефектов.

Конечный успех в сборке твердотельных аккумуляторов зависит от использования гидравлического пресса не просто как молотка, а как прецизионного инструмента для механического слияния отдельных слоев в единую, эффективную электрохимическую систему.

Сводная таблица:

| Цель прессования | Ключевой параметр | Преимущество |

|---|---|---|

| Снижение внутреннего сопротивления | Высокое давление (до 240 МПа) | Максимизирует плотность частиц, устраняет пустоты для эффективного потока ионов. |

| Достоверные исследовательские данные | Повторяемые настройки давления | Гарантирует, что электрохимические данные отражают химию материала, а не вариации сборки. |

| Высокое качество керамики | Контролируемое время выдержки и давление | Создает «зеленое тело» без дефектов для успешного отжига. |

Готовы усовершенствовать сборку своих твердотельных аккумуляторов?

KINTEK специализируется на высокопроизводительных лабораторных прессовых машинах, включая автоматические и нагреваемые лабораторные прессы, разработанные для точного многоступенчатого прессования, необходимого в передовых исследованиях и разработках аккумуляторов. Наше оборудование обеспечивает необходимую вам последовательность и контроль для устранения сопротивления на интерфейсе и достижения надежных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс и воплотить в жизнь ваши инновации в области хранения энергии.

Визуальное руководство

Связанные товары

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

Люди также спрашивают

- Как используются гидравлические прессы для таблетирования в учебных и промышленных условиях? Повышение эффективности в лабораториях и мастерских

- Каковы ключевые шаги для изготовления качественных таблеток KBr? Освойте точность для безупречного ИК-фурье анализа

- Каковы преимущества использования гидравлического пресса для производства гранул? Достижение стабильных, высококачественных образцов

- Какая функция гидравлического портативного пресса помогает контролировать процесс изготовления гранул?Откройте для себя ключ к точной подготовке образцов

- Каковы ограничения ручных прессов? Избегайте компрометации образцов в вашей лаборатории