С помощью холодного изостатического прессования (ХИП) можно обрабатывать практически любой порошковый материал. Этот метод производства отличается исключительной универсальностью, что делает его идеальным для уплотнения широкого спектра материалов, которые часто трудно прессовать с помощью традиционных методов. К наиболее распространенным категориям относятся передовая керамика, высокоэффективные металлы и сплавы, графит и различные композиты.

Ключевой вывод заключается не просто в том, *какие* материалы могут быть использованы, а в том, *почему* ХИП является необходимым выбором. Этот процесс превосходно преобразует дорогие или трудноуплотняемые порошки в однородно плотные компоненты, особенно те, которые имеют сложную геометрию, недостижимую другими методами прессования.

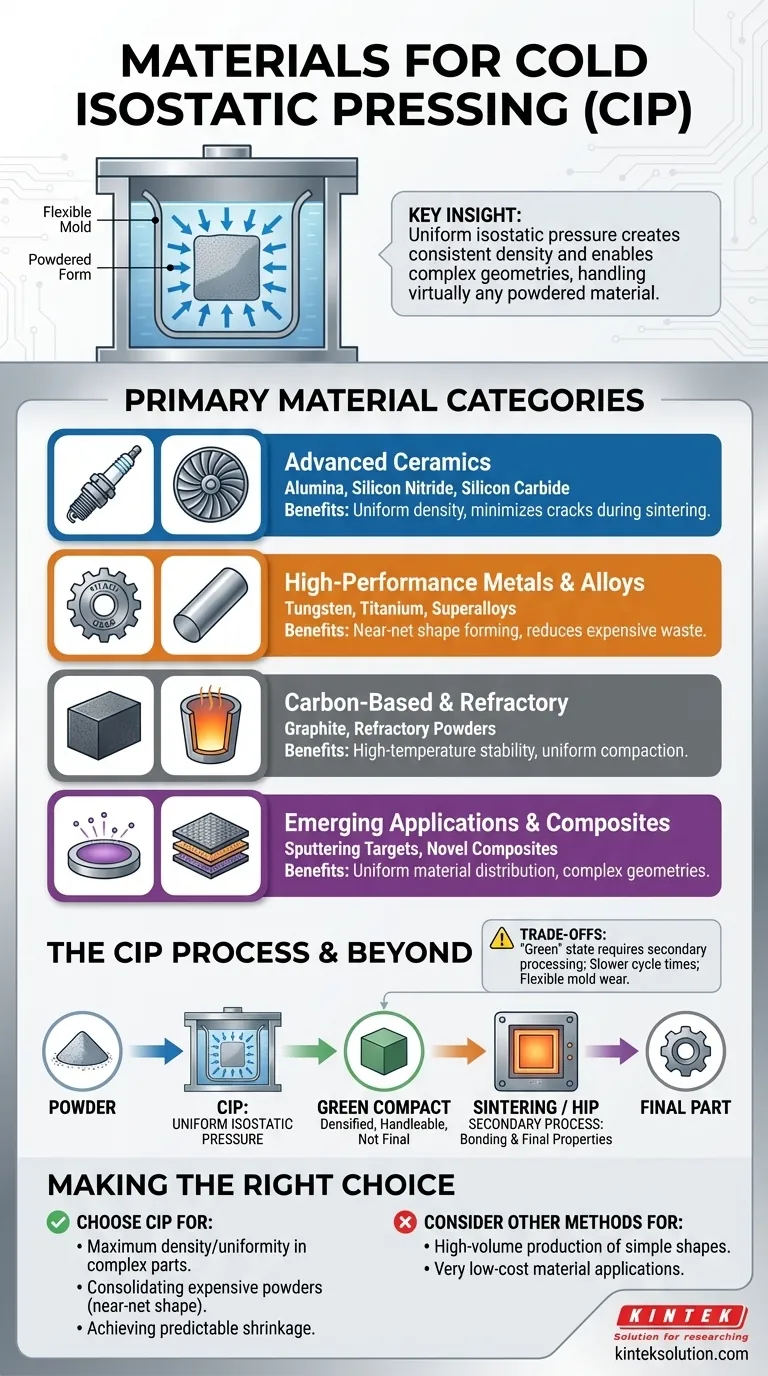

Основные категории материалов для ХИП

Холодное изостатическое прессование определяется его способностью работать с материалами, требующими постоянной внутренней структуры и высокой чистоты. Это метод уплотнения порошков, что означает, что исходный материал должен быть в виде порошка.

Передовая керамика

Передовая керамика является основополагающей областью применения для ХИП, поскольку процесс минимизирует колебания плотности, которые могут привести к трещинам и разрушению на стадии окончательного спекания.

Примеры включают:

- Оксид алюминия (Al2O3): Используется в таких компонентах, как корпуса свечей зажигания и электроизоляторы.

- Нитрид кремния (Si3N4) и Карбид кремния (SiC): Применяются в конструкционных элементах, работающих в условиях высокого износа и высоких температур.

- Специализированная керамика: Нитрид бора, карбид бора, борид титана и шпинель обрабатываются для применения в ответственных промышленных условиях.

Высокоэффективные металлы и сплавы

Для многих ценных металлов ХИП является важнейшим промежуточным этапом. Он используется для создания плотной, однородной «зеленой» заготовки из порошка перед окончательным уплотнением, таким как спекание или горячее изостатическое прессование (ГИП).

К распространенным металлам относятся:

- Трудноуплотняемые металлы: Из порошков вольфрама и бериллия формируются различные формы.

- Высокоценные сплавы: Суперсплавы, титан, инструментальные стали и нержавеющие стали часто обрабатываются для создания заготовок, близких к конечному размеру (near-net shape), что минимизирует отходы этих дорогостоящих материалов.

Углеродные и тугоплавкие материалы

Материалы, предназначенные для работы в условиях экстремальных температур, значительно выигрывают от однородной плотности, обеспечиваемой ХИП.

К этой категории относятся графит и другие тугоплавкие порошки, которые уплотняются в блоки или формы, используемые в печах и другом высокотемпературном промышленном оборудовании.

Новые применения и композиты

Гибкость ХИП позволяет адаптировать его для новых, передовых применений материалов.

Это включает формование мишеней для напыления, используемых в производстве полупроводников, и разработку новых композитов, где критически важно равномерное распределение различных порошковых материалов.

Почему выбирают ХИП? Основной принцип

Решение об использовании ХИП обусловлено необходимостью получения результатов, которые не может обеспечить традиционное прессование. Метод прикладывает давление равномерно ко всей поверхности компонента, что является источником его основных преимуществ.

Достижение однородной плотности

При традиционном одноосном прессовании давление прикладывается с одного или двух направлений. Это создает градиенты плотности, при этом области, ближайшие к пуансону, более плотные, чем центр.

ХИП погружает порошковый материал (удерживаемый в гибкой форме) в жидкость и создает давление во всей камере. Это изостатическое давление действует одинаково на все поверхности, устраняя градиенты плотности и создавая абсолютно однородную структуру. Эта согласованность критична для предсказуемой производительности и усадки во время спекания.

Формование сложных геометрий

Поскольку порошок удерживается в гибкой форме, а не в жесткой стальной матрице, ХИП может производить детали со сложными формами, поднутрениями и замысловатыми внутренними элементами, которые было бы невозможно извлечь из традиционного пресса.

Обработка сложных и дорогих порошков

Многие порошки передовых материалов плохо текут или уплотняются. ХИП преодолевает это, применяя высокое, равномерное давление. Для дорогих материалов, таких как титан или суперсплавы, формование детали близкой к ее конечному размеру (near-net shape) значительно сокращает время механической обработки и потери материала.

Понимание компромиссов

Несмотря на свою мощь, ХИП не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Ограничение состояния «зеленого» тела

Деталь, подвергнутая холодному изостатическому прессованию, называется «зеленым» компактным. Она уплотнена и имеет достаточную прочность для обращения, но еще не достигла своих конечных материальных свойств.

Почти всегда требуется вторичный термический процесс, такой как спекание или горячее изостатическое прессование (ГИП), для связывания частиц порошка и достижения полной плотности и прочности.

Оснастка и время цикла

Гибкие формы, используемые в ХИП, менее долговечны, чем закаленные стальные матрицы, используемые в традиционном прессовании, и могут потребовать частой замены.

Кроме того, процесс загрузки камеры, создания давления, сброса давления и выгрузки, как правило, медленнее, чем высокоскоростной ход механического пресса. Это делает ХИП менее подходящим для крупносерийного производства простых деталей.

Принятие правильного решения для вашей цели

Выбор правильного метода уплотнения полностью зависит от вашего материала, сложности детали и производственных целей.

- Если ваша основная цель — максимальная плотность и однородность в сложной керамической детали: ХИП является идеальным предварительным этапом спекания для предотвращения дефектов и обеспечения предсказуемой усадки.

- Если ваша основная цель — уплотнение дорогих металлических порошков, таких как титан или суперсплавы: ХИП является критически важным процессом для создания заготовки, близкой к конечному размеру, минимизируя отходы перед окончательным уплотнением с помощью ГИП.

- Если ваша основная цель — крупносерийное производство простых форм из легко прессуемого порошка: Традиционное одноосное прессование, вероятно, будет более экономичным и быстрым решением.

В конечном счете, холодное изостатическое прессование — это прецизионный инструмент для создания высокоценных компонентов из самых требовательных материалов.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые преимущества |

|---|---|---|

| Передовая керамика | Оксид алюминия, Нитрид кремния, Карбид кремния | Однородная плотность, минимизация трещин при спекании |

| Высокоэффективные металлы и сплавы | Вольфрам, Титан, Суперсплавы | Формование, близкое к конечному размеру, уменьшение отходов |

| Углеродные и тугоплавкие материалы | Графит, Тугоплавкие порошки | Термостойкость, равномерное уплотнение |

| Композиты и новые применения | Мишени для напыления, Новые композиты | Равномерное распределение материала, идеально для сложных геометрий |

Готовы расширить возможности своей лаборатории с помощью точного уплотнения порошков? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для удовлетворения ваших потребностей в обработке передовой керамики, высокоэффективных металлов и композитов. Наше оборудование обеспечивает однородную плотность, справляется со сложной геометрией и сокращает потери материала — идеально для достижения превосходных результатов в ваших исследованиях и производстве. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов

- Чем горячее изостатическое прессование (ГИП) отличается от ХИП? Ключевые различия в процессе и применении

- Каковы преимущества использования метода ХИП? Достижение равномерной плотности и сложных форм

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней